Hata Türleri Etki Analizi (FMEA) Temel Kavramlar

Hata Türleri Etki Analizi Nedir?

Hata türleri ve etki analizi, tıpkı ön tehlike analizi gibi herhangi bir kaza meydana gelmeden önce olası riskleri analiz etmek için kullanılan sistematik bir yöntemdir. Ön tehlike analizini yönteminin aksine Hata Türleri Etki Analizinin amacı, hasara yol açabilecek istenmeyen olayları bulmak değil, bir sistemin tüm hata türlerini incelemek, etkilerini analiz etmek ve sebeplerini araştırmaktır. Hata türlerinin etkilerinin kritiklik (önem) analizini de kapsar.

Bir hata türünün birkaç etkisi vardır ve bunların çoğu bir hedefe zarar vermez; bunun yerine sistemin işleyişinde bir kesinti veya sistemin yapmak için tasarlandığı işi yapma kapasitesinde bir azalmaya neden olurlar. Bu özelliği nedeni ile Hata Türleri Etki Analizi yöntemi risk analizinin yanı sıra farklı alanlarda da kullanılır. Özellikle kalite yönetimi (ISO 9000 standardı) bağlamında veya ürün tasarımı için kullanımı yaygındır.

Yöntem kimi zaman kullanım amacına göre isim almaktadır. Şöyle ki:

Tasarım FMEA: Ürünün tasarımı, gelişimi, üretimi veya kullanımı nedeniyle olası arızalarını analiz eder.

Proses FMEA: Yeni bir ürünün olası kusurlarını veya eski bir ürünün imalat sürecinde ortaya çıkan hataları inceler.

Üretim Aracı FMEA: Üretim araçlarının (fabrikaları, makineleri ve üretmek için kullanılan araçları kapsar) olası hatalarını analiz etmek için kullanılır.

Hizmet FMEA: hizmet üretim sistemlerinin aksaklıklarını analiz etmek için kullanılır.

Örgütsel FMEA: örgütsel hataları analiz etmek için kullanılır.

Risk değerlendirmesi sürecinde, FMEA metodu genellikle bir risk tanımlama aşamasından sonra kullanılır ve farklı unsurların hataları ile meydana gelebilecek istenmeyen olaylar arasındaki bağlantıyı kurmamıza izin verir.

Hata Türleri Etki Analizi Tarihçesi ve İlgili Standartlar

Hata Türleri Etki Analizi yöntemi, Amerikan Savunma Bakanlığı tarafından 1940’ların sonunda (MIL-STD-1629A) geliştirilmiştir ve daha sonra 1960’larda uzay çalışmalarının güvenilirliğini / uygulanabilirliğini incelemek için kullanılmıştır. 1970’lerde nükleer santral tasarımının güvenilirliğini incelemek için kullanılan araçlardan biri olmuştur. Aynı dönemde, otomotiv endüstrisinde, özellikle 1986 yılında Q101 kalite standardında tanıtıldığı haliyle Ford tarafından kullanılmıştır.

Günümüzde 2006 yılında yayımlanan IEC 60812, Sistem güvenilirliği için analiz teknikleri- Arıza modu ve etki analizine (FMEA) yönelik prosedürler (Analysis techniques for system reliability – Procedures for failure mode and effect analysis -FMEA) standardı ile tanımlanmaktadır.

Temel Tanımlar

Hata türleri ve etki analizi FMEA yönteminde kullanılan ve ilgili standartta açıklanan temel terimler:

Aygıt: Tek başına ele alınabilen herhangi bir eleman, bileşen, alt sistem, işlevsel birlik, ekipman veya sistem. Bir aygıt aynı anda donanım, yazılım veya her ikisinden de yapılabilir ve bazı durumlarda işgücünü de içerebilir. Belirli bir aygıt kümesi, örneğin bir örneklem popülasyonu gibi, kendisi aygıt olarak düşünülebilir.

Hata: Bir öğenin gerekli beklenen işlevi yerine getirme yeteneğinin son bulması.

Hata türü: Bir hatanın belirme şekli.

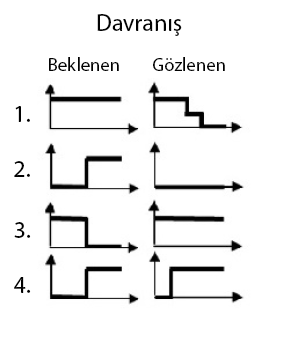

Tüm tanımlar içerisinde hata türü, FMEA yönteminin çekirdek kavramıdır. Bu hatanın beklenen davranış üzerinde kendini gösterme şeklidir. Aşağıda örnek hata türleri verilmiştir:

- Hatalı çalışma

- Çalışması beklenen anda çalışmama

- Durması beklenen anda durmama

- Beklenenden önce çalışma

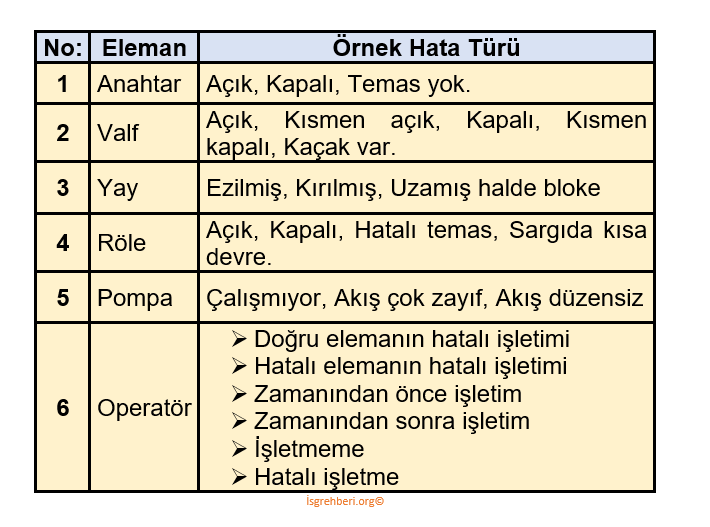

Örnek Hata Türleri

Genel Hata türleri tanımlanabilir ancak ele alınan alana ve analizin kapsamına göre uyarlanmalıdır:

Genel Hata Türleri

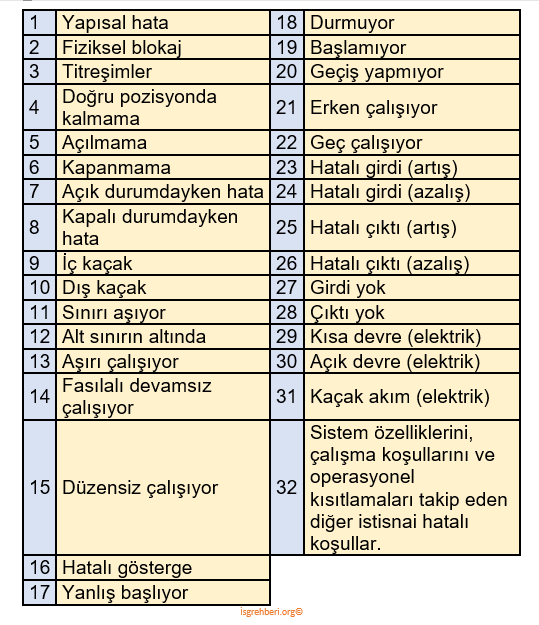

60812:1985 Standartında, daha geniş bir genel hata türleri listesi verilmekle birlikte, standartın güncel halinde bu liste kaldırılmıştır:

60812:1985 Standartına Göre Genel Hata Türleri

Hata Nedeni

Süreçlerden, tasarım hatalarından, malzemenin veya techizatın yanlış kullanılmasından, kalite eksikliklerinden ya da diğer süreçlerden kaynaklanan temel nedenlerdir.

Bir FMEA analizinde, her potansiyel arıza modu için en olası nedenleri belirlemek yararlı olabilir. Ancak tüm nedenleri belirlemek yerine, önemli etkileri olan hata türleri için nedenleri belirlemek daha ekonomik olacaktır. Nedenlerin belirlenmesi , hata türünün olasılığı hakkında daha iyi bir değerlendirme yapılmasına izin verir ve bu nedenler için önlemler öngörülmesini sağlar.

Bir hata türünün birkaç bağımsız nedeni olabileceği gibi, bir neden birden fazla hatanın kökeninde yer alabilir. Ortak nedenli hata türleri, Hata Türleri Etki Analizi FMEA yönteminin en büyük kısıtlamalarından biridir.

Bir neden, incelenen öğenin iç nedenlerinden veya dış etkilerden kaynaklanabilir. Örneğin, bir elektrikli cihaz bir iç devre üzerinde bir arızaya sahip olabilir veya dış elektrik parazitleri tarafından bozulabilir.

Nedenler, bakım aşaması veya tasarım aşaması gibi sistemin yaşam döngüsündeki farklı aşamalardan gelebilir.

Hatanın Etkileri

Bir hatanın etkisi, hata türünün aygıtın davranışı veya durumu üzerindeki sonucu olarak tanımlanır. Etkiler şunlar üzerinde görülebilir:

Üretim araçları, Ürün kalitesi, Maliyet, Can ve tesis güvenliği, Çevre.

Hatalı eleman çıkışında gözlenen yerel etkiler ile bu yerel etkiler sonucu sistem düzeyinde görülen toplam veya son etki arasında bir ayırım yapılır.

Bir etkinin görülebilmesi için, pek çok hatanın aynı anda meydana gelmesi gerekebilir. Bu durum özellikle sistem düzeyindeki son etki için geçerlidir.

Örnek: Yedek güç sistemi olan bir elektrikli sistem olsun. Yedek güç sistemindeki arızanın etkisi ancak asıl güç sisteminin de arızalanması halinde görülecektir.

Hatanın Sıklığı veya Olasılığı

Bir hatanın sıklığı meydana gelme olasılığını karakterize etmemizi sağlar. Olasılık nitel veya nicel olarak değerlendirilebilir. Hata türünün nispeten basit bir bileşenle ilgili olduğu durumlarda, çalışma koşullarını dikkate alarak arıza oranından tahmin edilebilir.

EN60812 standardı,

aşağıda gösterilen ölçeği önermektedir. Bununla birlikte otomotiv endüstrisinde kullanılan 10 seviyeli ölçekler de mevcuttur. Daha önceki yazılarımızda açıklanan genel ilkeler izlenerek soruna uygun bir ölçek tanımlanmalıdır:

Örnek Sıklık Sınıflandırması

Hatanın Şiddeti:

S ile gösterilen bir hatanın şiddeti, standart tarafından, hata türünün aygıtın çalışması veya çevresi üzerindeki etkisinin öneminin bir değerlendirmesi olarak tanımlanır. Bir hata türünün etkisinin ciddiyeti, analiz edilen sistem için tanımlanan limitlere bağlıdır ve genel veya nihai etki incelenerek ölçülür. Bu kavram riskin ciddiyetine karşılık gelir.

Diğer risk analizi yöntemlerinde olduğu gibi, önem derecesi sembolik veya sayısal bir değer ile gösterilebilir. Standart birkaç sınıflandırma önermektedir. Aşağıda 4 seviyeli bir sınıflandırma verilmiştir. Sınıflandırma, her özel durum için uygun şekilde seçilmelidir:

Örnek Şiddet Sınıflandırması

Hata Tespiti/Algılaması

Bir hata türü genellikle kolayca algılanabilir. Hata ne kadar kolay tespit ediliyorsa, etkilerini sınırlandırmak için gerekli önlemleri almak da o denli kolay olur. Örneğin, hata güvenliği tehdit ediyorsa, hata tespit edildiğinde devreye giren bir güvenlik sistemi uygulanabilir.

Bir Hata Türleri Etki Analizi (FMEA) analizinde, her hata türünü tespit etmenin yolları belirlenebilir. Algılama araçları, hatanın etkilerine karşı koruyucu bariyer işlevi görebilir. Hata algılayıcı sistemler, istatistik kontrol ile izleme, algılayıcılar, bir operatör yardımıyla izleme gibi farklı sistemler olabilir. Birkaç hatanın kendilerini aynı şekilde gösterebildiklerini ve her zaman açıkça tespit edilemeyeceklerini de akılda tutmak gerekir.

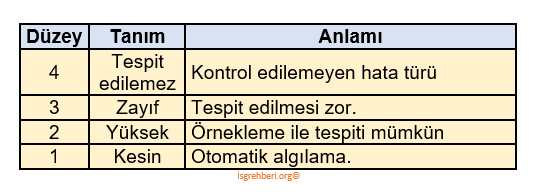

Algılama araçları, algılamama olasılığı ile karakterize edilir ve bu parametre, kritiklik seviyesine dahil edilir. Hata ne kadar az tespit edilebiliyorsa bu parametre o kadar büyük olur. İlgili standart aşağıdaki gibi bir ölçeği önermektedir:

Örnek Tespit Edilebilirlik Düzeyi Ölçeği

Hatanın Kritikliği

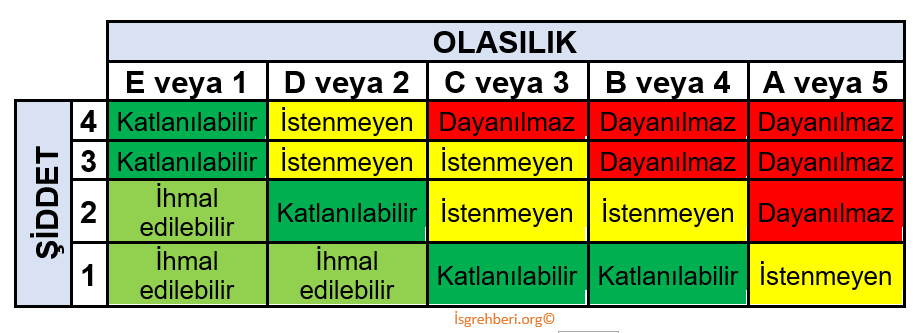

Bir hatanın kritikliği, etkilerinin şiddeti ile meydana gelme olasılığının bir kombinasyonudur. Bunu belirlemek için olasılık/sıklık ve şiddet olmak üzere iki girişli bir tablo kullanılabilir. Tablodaki her hücre için belirli bir kritiklik düzeyi tanımlanmıştır. Yukarıda açıklanan olasılık ve şiddet ölçeklerine uygun olarak kritikliği belirlemek için örnek bir risk matrisi aşağıda verilmiştir:

Kritikliği Tanımlamak İçin Risk Matrisi

Hata Türleri Etki Analizi (FMEA) analizlerinde, kritiklik seviyesini belirleyen ve olasılık ile önem endeksinin çarpımı olarak tanımlanan risk öncelik numarası (RPN) olarak adlandırılan bir endeksle karşılaşılır:

RPN=P*S

Eğer tespit edilebilirlik de değerlendiriliyorsa RPN bu parametreyi (D) de içerir:

RPN=P*S*D